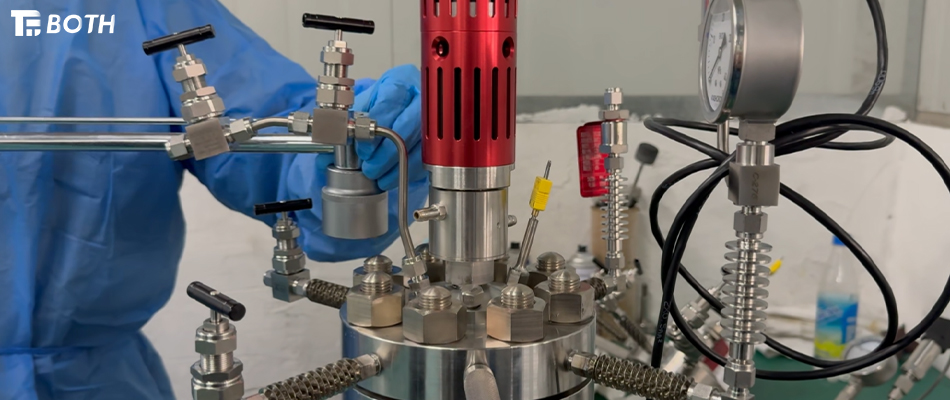

HogedrukreactorenZijn cruciale reactieapparatuur in de chemische productie. Tijdens chemische processen zorgen ze voor de benodigde reactieruimte en -omstandigheden. Het is belangrijk om bij de installatie van een hogedrukreactor vóór gebruik op de volgende punten te letten:

1.Installatie en afdichting van het reactordeksel

Als de reactorbehuizing en het deksel een conische afdichtingsmethode met een boogvormig contactvlak gebruiken, moeten de hoofdbouten worden aangedraaid om een goede afdichting te garanderen. Het aanhaalmoment mag echter niet hoger zijn dan 80-120 NM om schade aan het afdichtingsvlak en overmatige slijtage te voorkomen. De bescherming van de afdichtingsvlakken moet extra aandacht krijgen. Tijdens de installatie van het reactordeksel moet dit langzaam worden neergelaten om te voorkomen dat de afdichting tussen de afdichtingsvlakken van het deksel en de behuizing wordt beschadigd. Draai de hoofdmoeren symmetrisch en in meerdere stappen aan, waarbij de kracht geleidelijk wordt opgevoerd om een goede afdichting te garanderen.

2.Aansluiting van borgmoeren

Bij het bevestigen van de borgmoeren mogen alleen de borgmoeren zelf worden gedraaid en mogen de twee boogvlakken niet ten opzichte van elkaar draaien. Alle schroefdraadverbindingen moeten tijdens de montage worden gecoat met olie of grafiet gemengd met olie om vastlopen te voorkomen.

3.Gebruik van kleppen

Naaldventielen maken gebruik van lijnafdichtingen, en slechts een lichte draaiing van de naald is nodig om het afdichtingsoppervlak samen te drukken voor een effectieve afdichting. Te strak aandraaien is ten strengste verboden, aangezien dit het afdichtingsoppervlak kan beschadigen.

4.Hogedrukreactorcontroller

De controller moet plat op het bedieningsplatform worden geplaatst. De werkomgeving moet een temperatuur tussen 10 °C en 40 °C hebben, met een relatieve luchtvochtigheid van minder dan 85%. Het is belangrijk om ervoor te zorgen dat er geen geleidend stof of corrosieve gassen in de omgeving aanwezig zijn.

5.Vaste contacten controleren

Controleer voor gebruik of de bewegende delen en vaste contacten op het voor- en achterpaneel in goede staat zijn. De bovenklep moet afneembaar zijn om te controleren op loszittende connectoren en schade of roest veroorzaakt door onjuist transport of opslag.

6.Bedradingsverbindingen

Zorg ervoor dat alle kabels correct zijn aangesloten, inclusief de stroomtoevoer, de bedrading van de controller naar de reactoroven, de motorkabels, de temperatuursensoren en de toerenteller. Voordat u het apparaat inschakelt, is het raadzaam de kabels te controleren op beschadigingen en de elektrische veiligheid te garanderen.

7.Veiligheidsvoorzieningen

Vermijd het demonteren of testen van reactoren met een breekplaat. Als er een breekplaat ontstaat, moet de plaat worden vervangen. Het is cruciaal om breekplaten die niet zijn gescheurd bij de nominale breekdruk te vervangen om een veilige werking te garanderen.

8.Het voorkomen van overmatige temperatuurverschillen

Tijdens de werking van de reactor moet snelle afkoeling of verhitting worden vermeden om scheuren in de reactor te voorkomen als gevolg van te grote temperatuurverschillen, die de veiligheid zouden kunnen beïnvloeden. Bovendien moet de watermantel tussen de magneetroerder en het deksel van de reactor water laten circuleren om demagnetisatie van het magnetische staal te voorkomen, wat de werking zou kunnen beïnvloeden.

9.Gebruik van nieuw geïnstalleerde reactoren

Nieuw geïnstalleerde hogedrukreactoren (of reactoren die gerepareerd zijn) moeten een luchtdichtheidstest ondergaan voordat ze normaal in gebruik kunnen worden genomen. Het aanbevolen medium voor de luchtdichtheidstest is stikstof of andere inerte gassen. Ontvlambare of explosieve gassen mogen niet worden gebruikt. De testdruk moet 1-1,05 keer de werkdruk bedragen en de druk moet geleidelijk worden verhoogd. Een drukverhoging van 0,25 keer de werkdruk wordt aanbevolen, waarbij elke verhoging 5 minuten wordt aangehouden. De test moet 30 minuten duren bij de eindtestdruk. Als er lekkage wordt geconstateerd, moet de druk worden afgelaten voordat er onderhoudswerkzaamheden worden uitgevoerd. Vermijd voor de veiligheid het gebruik onder druk.

Als u geïnteresseerd bent in onzeHhoogPzekerheidRacteurof heeft u vragen, neem dan gerust contact met ons opNeem contact met ons op.

Plaatsingstijd: 10-01-2025