Een hogedrukreactor (magnetische hogedrukreactor) vertegenwoordigt een belangrijke innovatie in de toepassing van magnetische aandrijftechnologie in reactieapparatuur. Het lost de problemen met lekkage bij asafdichtingen die gepaard gaan met traditionele pakkingen en mechanische afdichtingen fundamenteel op en zorgt voor nul lekkage en verontreiniging. Dit maakt het het ideale apparaat voor het uitvoeren van chemische reacties onder hoge temperaturen en hoge druk, met name voor ontvlambare, explosieve en giftige stoffen, waar de voordelen nog duidelijker worden.

Ⅰ.Kenmerken en toepassingen

Door middel van structureel ontwerp en parameterconfiguratie kan de reactor de voor specifieke processen vereiste verwarming, verdamping, koeling en menging op lage snelheid realiseren. Afhankelijk van de drukvereisten tijdens de reactie variëren de ontwerpvereisten van het drukvat. De productie moet strikt voldoen aan de relevante normen, inclusief verwerking, testen en proefdraaien.

Hogedrukreactoren worden veel gebruikt in industrieën zoals de petroleum-, chemische, rubber-, pesticiden-, kleurstoffen-, farmaceutische en voedingsmiddelenindustrie. Ze dienen als drukvaten voor processen zoals vulkanisatie, nitrering, hydrogenering, alkylering, polymerisatie en condensatie.

Ⅱ.Operatietypen

Hogedrukreactoren kunnen worden ingedeeld in batch- en continubedrijf. Ze zijn doorgaans uitgerust met een ommantelde warmtewisselaar, maar kunnen ook interne spiraalwarmtewisselaars of mandwarmtewisselaars bevatten. Externe circulatiewarmtewisselaars of refluxcondensatiewarmtewisselaars behoren ook tot de mogelijkheden. Menging kan worden bereikt met behulp van mechanische roerwerken of door het laten borrelen van lucht of inerte gassen. Deze reactoren ondersteunen homogene reacties in de vloeistoffase, gas-vloeistofreacties, vloeistof-vaste reacties en gas-vaste-vloeistof driefasenreacties.

Het beheersen van de reactietemperatuur is cruciaal om ongelukken te voorkomen, vooral bij reacties met aanzienlijke hitte-effecten. Batchverwerking is relatief eenvoudig, terwijl continuverwerking een hogere precisie en controle vereist.

Ⅲ.Structurele samenstelling

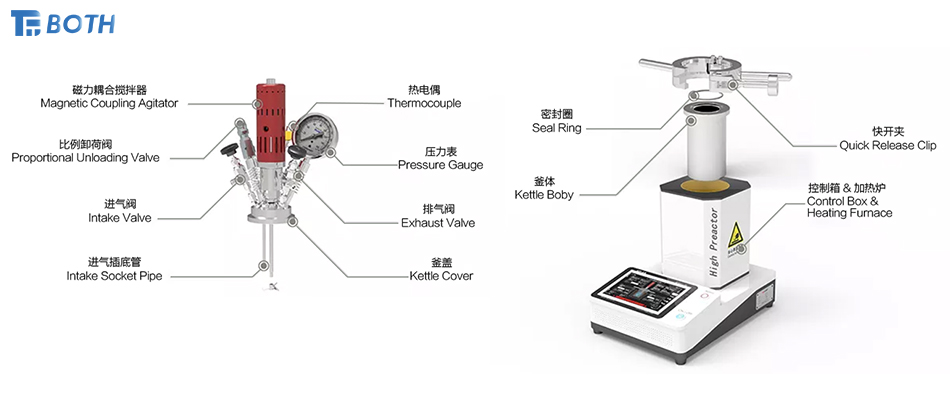

Hogedrukreactoren bestaan doorgaans uit een behuizing, een deksel, een transmissie-inrichting, een roerwerk en een afdichtingsinrichting.

Reactorlichaam en deksel:

De behuizing bestaat uit een cilindrische behuizing, een bovendeksel en een onderdeksel. Het bovendeksel kan direct aan de behuizing worden gelast of via flenzen worden verbonden voor een eenvoudigere demontage. Het deksel is voorzien van mangaten, handgaten en diverse procesmondstukken.

Roersysteem:

In de reactor zorgt een roerder voor een betere menging om de reactiesnelheid te verhogen, de massaoverdracht te verbeteren en de warmteoverdracht te optimaliseren. De roerder is via een koppeling verbonden met het transmissieapparaat.

Afdichtingssysteem:

Het afdichtingssysteem in de reactor maakt gebruik van dynamische afdichtingsmechanismen, waaronder voornamelijk pakkingafdichtingen en mechanische afdichtingen, om de betrouwbaarheid te garanderen.

Ⅳ.Materialen en aanvullende informatie

Veelgebruikte materialen voor hogedrukreactoren zijn onder andere koolstofmangaanstaal, roestvrij staal, zirkonium en nikkellegeringen (bijv. Hastelloy, Monel, Inconel), evenals composietmaterialen. De keuze hangt af van de specifieke toepassingsvereisten.

Voor meer informatie over microreactoren op laboratoriumschaal enHhoogPzekerheidRactoren, voel je vrij omCNeem contact met ons op.

Plaatsingstijd: 08-01-2025